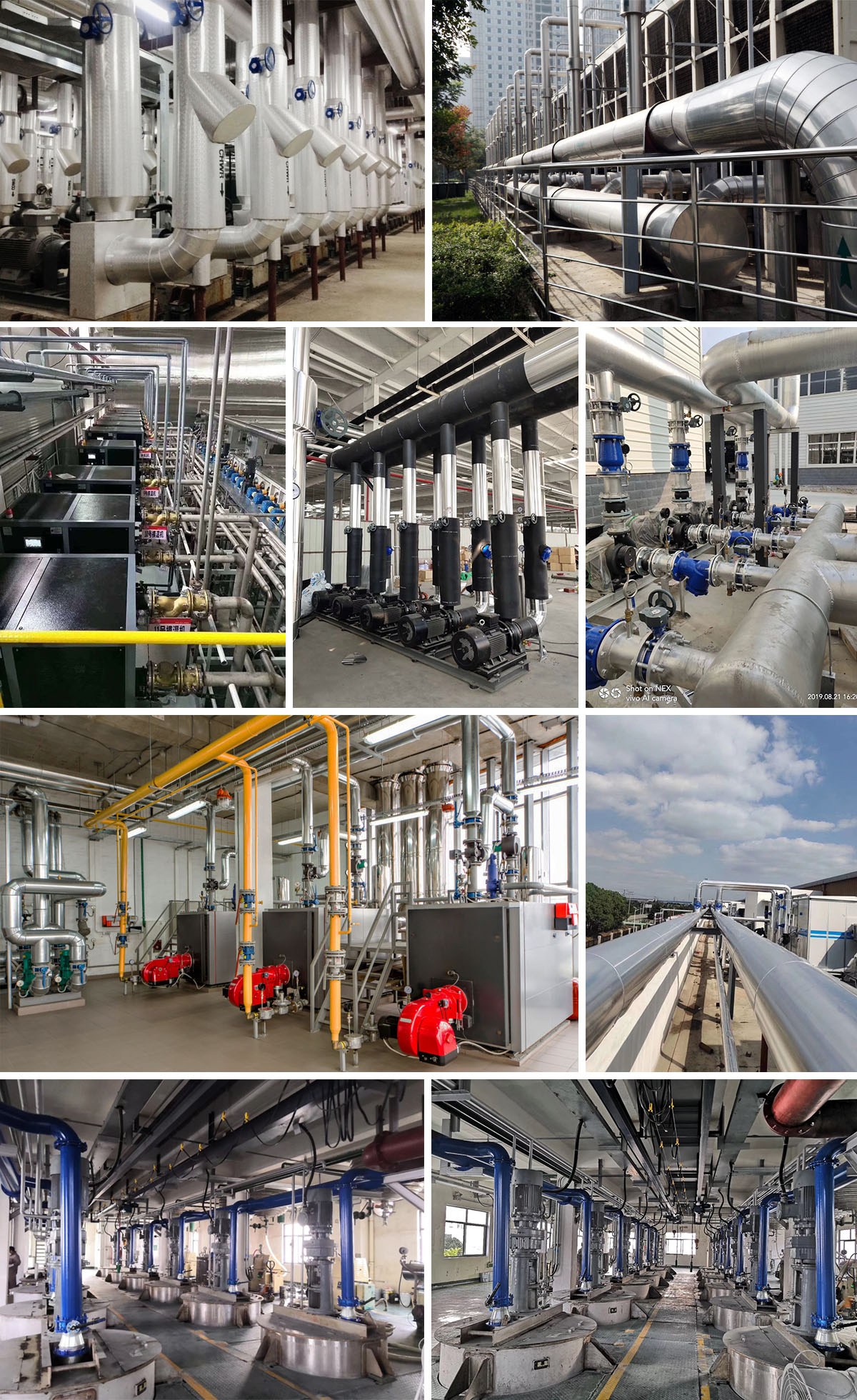

工艺管道系统是工业生产中用于输送各种工艺介质(如原料、半成品、成品、化学试剂等)的管道系统,它是连接各个生产设备、实现工艺流程的关键环节。以下是其简介:

· 管道:是工艺管道系统的主体,根据输送介质的性质、压力、温度等要求,选用不同材质(如碳钢、不锈钢、合金钢、塑料等)和规格的管材。

· 管件:包括弯头、三通、四通、异径管等,用于改变管道的走向、分支和管径大小,以适应工艺流程和管道布置的需要。

· 阀门:用于控制管道内介质的流动,如切断阀、调节阀、止回阀、安全阀等,起到开启、关闭、调节流量、防止逆流和保护系统安全等作用。

· 管道附件:如法兰、垫片、螺栓等,用于连接管道和管件,保证管道系统的密封性;还有支架、吊架等,用于支撑和固定管道,承受管道的重量和热胀冷缩产生的应力。

· 仪表:如流量计、压力表、温度计、液位计等,用于监测和控制管道内介质的流量、压力、温度、液位等参数,确保工艺流程的稳定和安全运行。

工艺管道系统的工作原理是基于流体力学和工艺要求,通过管道、管件、阀门等组成的网络,将各种工艺介质按照特定的工艺流程和参数要求,从一个设备输送到另一个设备,实现物质的传输、混合、反应、分离等工艺过程。在输送过程中,通过阀门控制介质的流动方向和流量,利用仪表实时监测介质的状态参数,根据工艺要求进行调整和控制,以保证整个生产过程的顺利进行。

· 工艺要求:根据生产工艺的需求,确定管道的输送介质、流量、压力、温度等参数,以及管道的布置方式和走向。

· 流体特性:考虑介质的物理和化学性质,如粘度、密度、腐蚀性、可燃性等,选择合适的管材、管件和阀门,以确保管道系统的安全和可靠运行。

· 压力损失:计算管道系统的压力损失,合理选择管道直径和布局,以保证在满足工艺要求的前提下,降低输送能耗。

· 热补偿:对于高温或低温管道,要考虑热胀冷缩的影响,采取合适的热补偿措施,如设置补偿器、采用自然补偿等,防止管道因热应力而损坏。

· 安全因素:设置必要的安全装置,如安全阀、爆破片等,以防止管道系统因超压、超温等原因发生事故;同时,要根据介质的性质采取相应的防火、防爆、防腐等措施。

工艺管道系统广泛应用于石油化工、制药、食品饮料、电力、冶金、造纸等众多工业领域。在石油化工行业,用于输送原油、成品油、化工原料和产品等;在制药行业,用于输送各种药液、溶剂等;在食品饮料行业,用于输送原料、半成品和成品等。不同行业的工艺管道系统在材质选择、卫生要求、工艺控制等方面会有所不同,但都是为了满足各自行业的生产工艺需求,确保产品质量和生产安全。

Copyright © 2020 苏州欧森纳机电工程有限公司 苏ICP备20010344号-1